Epitaxia de carburo de silicio (SiC).

A bandexa epitaxial, que contén o substrato de SiC para o cultivo da porción epitaxial de SiC, colócase na cámara de reacción e contacta directamente coa oblea.

A parte superior da media lúa é un soporte para outros accesorios da cámara de reacción dos equipos de epitaxia Sic, mentres que a parte inferior da media lúa está conectada ao tubo de cuarzo, introducindo o gas para impulsar a rotación da base do susceptor. son controlables por temperatura e instálanse na cámara de reacción sen contacto directo coa oblea.

Se epitaxia

A bandexa, que contén o substrato de Si para o cultivo da porción epitaxial de Si, colócase na cámara de reacción e contacta directamente coa oblea.

O anel de prequecemento está situado no anel exterior da bandexa do substrato epitaxial de Si e úsase para a calibración e o quecemento. Colócase na cámara de reacción e non entra directamente en contacto coa oblea.

Un susceptor epitaxial, que contén o substrato de Si para o cultivo dunha porción epitaxial de Si, colócase na cámara de reacción e contacta directamente coa oblea.

O barril epitaxial é compoñentes clave utilizados en varios procesos de fabricación de semicondutores, xeralmente usados en equipos MOCVD, cunha excelente estabilidade térmica, resistencia química e resistencia ao desgaste, moi axeitado para o seu uso en procesos de alta temperatura. Contacta coas obleas.

| Propiedades físicas do carburo de silicio recristalizado | |

| Propiedade | Valor típico |

| Temperatura de traballo (°C) | 1600 °C (con osíxeno), 1700 °C (ambiente redutor) |

| Contido de SiC | > 99,96 % |

| Contido Si gratuíto | <0,1 % |

| Densidade aparente | 2,60-2,70 g/cm3 |

| Porosidade aparente | < 16 % |

| Resistencia a compresión | > 600 MPa |

| Resistencia á flexión en frío | 80-90 MPa (20 °C) |

| Resistencia á flexión en quente | 90-100 MPa (1400 °C) |

| Expansión térmica @1500°C | 4,70 10-6/°C |

| Condutividade térmica @1200°C | 23 W/m•K |

| Módulo elástico | 240 GPa |

| Resistencia ao choque térmico | Moi bo |

| Propiedades físicas do carburo de silicio sinterizado | |

| Propiedade | Valor típico |

| Composición Química | SiC>95%, Si <5% |

| Densidade a granel | > 3,07 g/cm³ |

| Porosidade aparente | <0,1 % |

| Módulo de rotura a 20℃ | 270 MPa |

| Módulo de rotura a 1200 ℃ | 290 MPa |

| Dureza a 20 ℃ | 2400 kg/mm² |

| Resistencia á fractura ao 20% | 3,3 MPa · m1/2 |

| Condutividade térmica a 1200 ℃ | 45 w/m .K |

| Expansión térmica a 20-1200 ℃ | 4,5 1 × 10 -6/℃ |

| Temperatura máxima de traballo | 1400 ℃ |

| Resistencia ao choque térmico a 1200 ℃ | Ben |

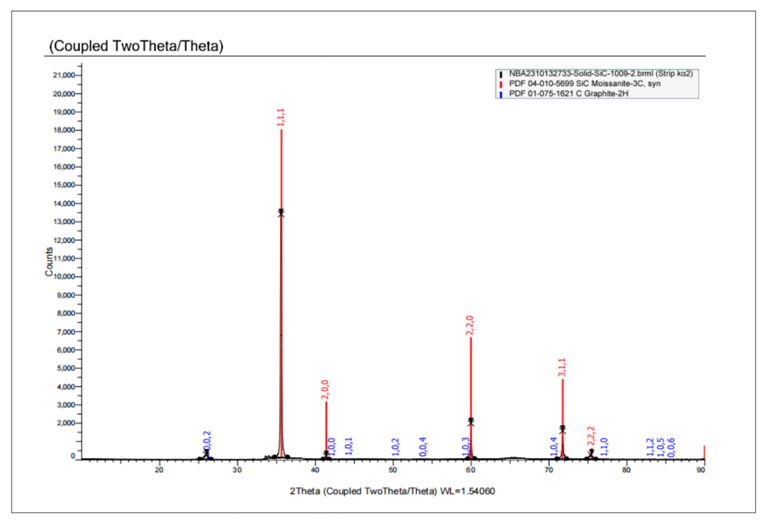

| Propiedades físicas básicas das películas CVD SiC | |

| Propiedade | Valor típico |

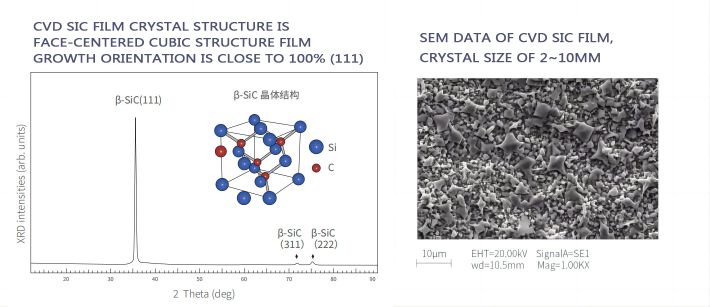

| Estrutura cristalina | FCC fase β policristalina, orientada principalmente (111). |

| Densidade | 3,21 g/cm³ |

| Dureza 2500 | (carga de 500 g) |

| Tamaño do gran | 2 ~ 10 μm |

| Pureza Química | 99,99995 % |

| Capacidade calorífica | 640 J·kg-1·K-1 |

| Temperatura de sublimación | 2700 ℃ |

| Resistencia á flexión | 415 MPa RT de 4 puntos |

| Módulo de Young | 430 Gpa curva de 4 puntos, 1300 ℃ |

| Condutividade térmica | 300 W·m-1·K-1 |

| Expansión térmica (CTE) | 4,5 × 10-6 K -1 |

Principais características

A superficie é densa e libre de poros.

Alta pureza, contido total de impurezas <20 ppm, boa estanqueidade.

Resistencia á alta temperatura, a forza aumenta co aumento da temperatura de uso, alcanzando o valor máis alto a 2750 ℃, a sublimación a 3600 ℃.

Baixo módulo elástico, alta condutividade térmica, baixo coeficiente de expansión térmica e excelente resistencia ao choque térmico.

Boa estabilidade química, resistente a ácidos, álcalis, sal e reactivos orgánicos, e non ten efecto sobre metais fundidos, escouras e outros medios corrosivos. Non se oxida significativamente na atmosfera por debaixo de 400 C, e a taxa de oxidación aumenta significativamente a 800 ℃.

Sen liberar ningún gas a altas temperaturas, pode manter un baleiro de 10-7 mmHg a uns 1800 °C.

Aplicación do produto

Crisol de fusión para evaporación na industria de semicondutores.

Porta de tubo electrónico de alta potencia.

Cepillo que entra en contacto co regulador de tensión.

Monocromador de grafito para raios X e neutróns.

Varias formas de substratos de grafito e revestimento de tubos de absorción atómica.

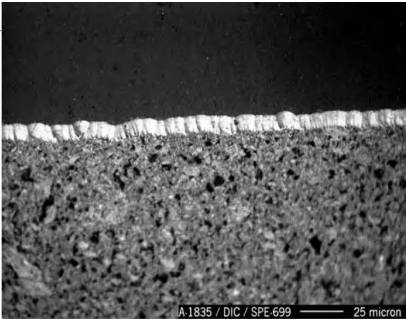

Efecto de revestimento de carbono pirolítico baixo un microscopio 500X, con superficie intacta e selada.

O revestimento de TaC é o material de nova xeración resistente ás altas temperaturas, cunha mellor estabilidade ás altas temperaturas que o SiC. Como revestimento resistente á corrosión, revestimento anti-oxidación e revestimento resistente ao desgaste, pódese usar no medio ambiente por riba de 2000C, amplamente utilizado en partes quentes de temperatura ultra-alta aeroespacial, os campos de crecemento de cristal único de semicondutores de terceira xeración.

| Propiedades físicas do revestimento de TaC | |

| Densidade | 14,3 (g/cm3) |

| Emisividade específica | 0,3 |

| Coeficiente de dilatación térmica | 6,3 10/K |

| Dureza (HK) | 2000 HK |

| Resistencia | 1x10-5 Ohm*cm |

| Estabilidade térmica | <2500℃ |

| O tamaño do grafito cambia | -10~-20um |

| Espesor do revestimento | ≥220um valor típico (35um±10um) |

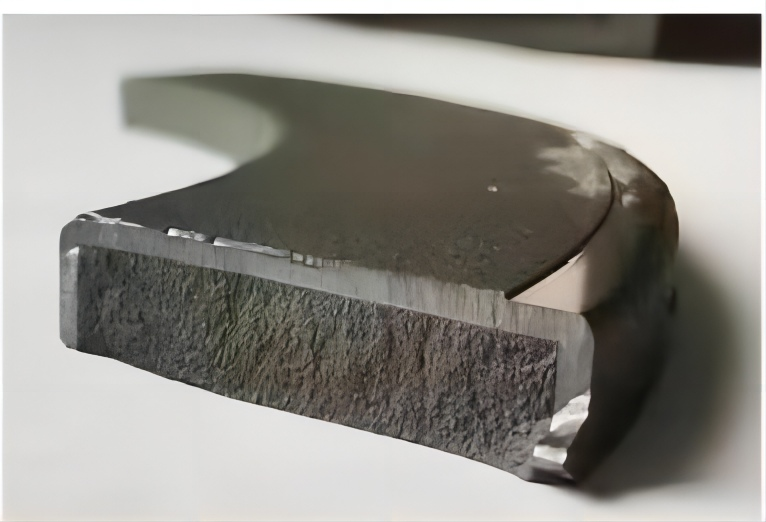

As pezas sólidas de CARBURO DE SILICIO CVD son recoñecidas como a opción principal para aneis e bases RTP/EPI e pezas de cavidade de grabado por plasma que funcionan a altas temperaturas de funcionamento requiridas do sistema (> 1500 °C), os requisitos de pureza son particularmente altos (> 99,9995%). e o rendemento é especialmente bo cando a resistencia aos produtos químicos é particularmente alta. Estes materiais non conteñen fases secundarias no bordo do gran, polo que os seus compoñentes producen menos partículas que outros materiais. Ademais, estes compoñentes pódense limpar usando HF/HCI quente con pouca degradación, o que resulta en menos partículas e unha vida útil máis longa.