No proceso de fabricación de semicondutores,gravadoA tecnoloxía é un proceso crítico que se usa para eliminar con precisión materiais non desexados do substrato para formar patróns de circuítos complexos. Este artigo presentará en detalle dúas tecnoloxías de gravado principais: o gravado por plasma acoplado capacitivamente (CCP) e o gravado por plasma acoplado inductivamente (ICP), e explorar as súas aplicacións no gravado de diferentes materiais.

Grabado por plasma acoplado capacitivamente (CCP)

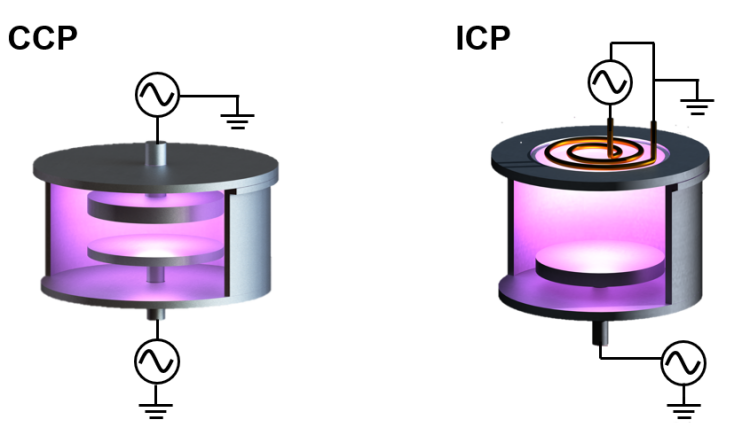

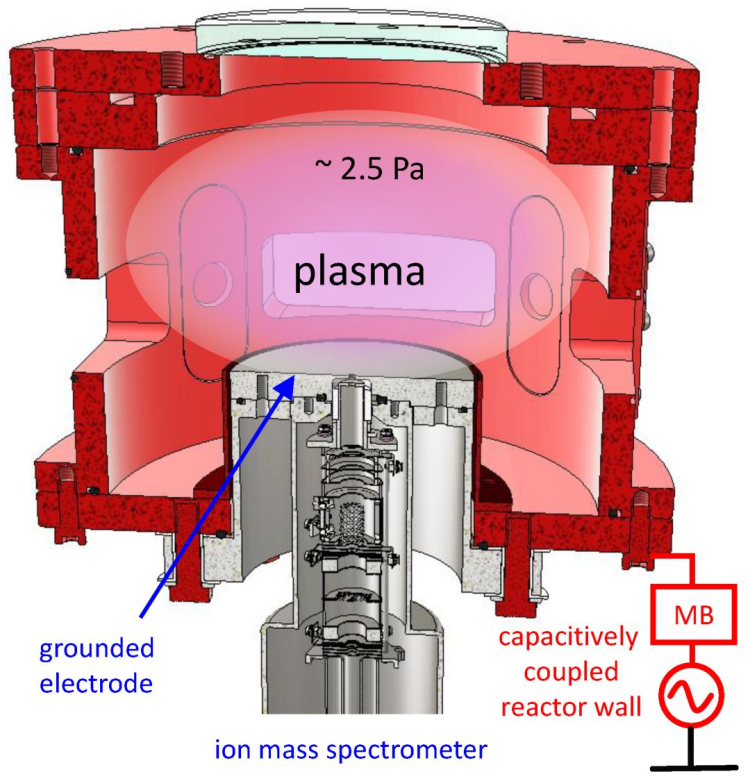

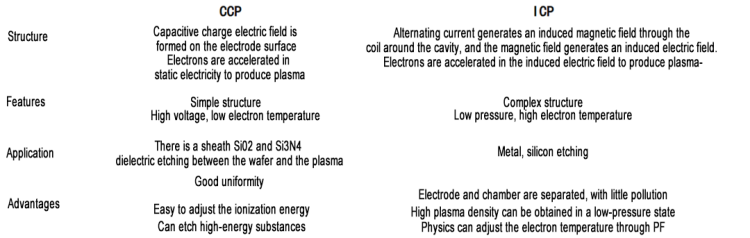

O gravado por plasma acoplado capacitivamente (CCP) conséguese aplicando unha tensión de RF a dous electrodos de placas paralelas a través dun adaptador e un capacitor de bloqueo de CC. Os dous electrodos e o plasma xuntos forman un capacitor equivalente. Neste proceso, a tensión de RF forma unha vaina capacitiva preto do electrodo, e o límite da vaíña cambia coa rápida oscilación da tensión. Cando os electróns chegan a esta vaíña que cambia rapidamente, reflíctense e gañan enerxía, o que á súa vez desencadea a disociación ou ionización das moléculas de gas para formar plasma. O gravado CCP adoita aplicarse a materiais con maior enerxía de enlace químico, como os dieléctricos, pero debido á súa menor taxa de gravado, é axeitado para aplicacións que requiren un control fino.

Gravado por plasma acoplado inductivamente (ICP)

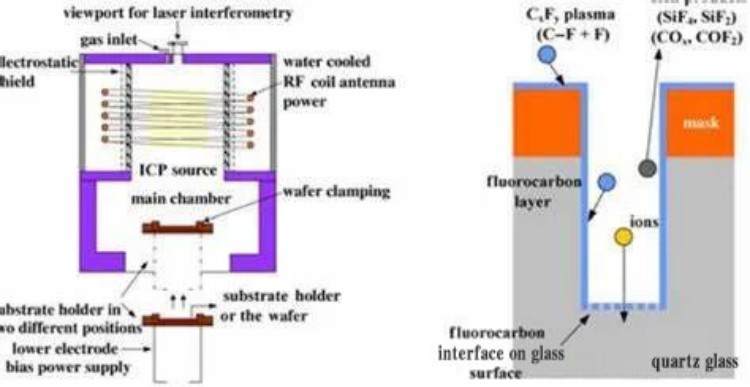

Plasma acoplado inductivamentegravado(ICP) baséase no principio de que unha corrente alterna atravesa unha bobina para xerar un campo magnético inducido. Baixo a acción deste campo magnético, os electróns da cámara de reacción son acelerados e continúan acelerándose no campo eléctrico inducido, chegando finalmente a chocar coas moléculas do gas de reacción, facendo que as moléculas se disocien ou ionize e formen plasma. Este método pode producir unha alta taxa de ionización e permitir que a densidade do plasma e a enerxía de bombardeo se axusten de forma independente, o que fai queGrabado ICPmoi axeitado para gravar materiais con baixa enerxía de enlace químico, como silicio e metal. Ademais, a tecnoloxía ICP tamén proporciona unha mellor uniformidade e taxa de gravado.

1. Gravado metálico

O gravado metálico úsase principalmente para o procesamento de interconexións e cableado metálico multicapa. Os seus requisitos inclúen: alta taxa de gravado, alta selectividade (maior que 4:1 para a capa de máscara e superior a 20:1 para o dieléctrico entre capas), alta uniformidade de gravado, bo control da dimensión crítica, sen danos no plasma, menos contaminantes residuais e sen corrosión ao metal. O gravado metálico adoita empregar equipos de gravado por plasma acoplados inductivamente.

•Gravado de aluminio: o aluminio é o material de fío máis importante nas fases medias e posteriores da fabricación de chips, coas vantaxes de baixa resistencia, fácil deposición e gravado. O gravado de aluminio adoita empregar plasma xerado por gas cloruro (como Cl2). O aluminio reacciona co cloro para producir cloruro de aluminio volátil (AlCl3). Ademais, pódense engadir outros haluros como SiCl4, BCl3, BBr3, CCl4, CHF3, etc. para eliminar a capa de óxido da superficie de aluminio para garantir o gravado normal.

• Gravado de wolframio: nas estruturas de interconexión de fíos metálicos multicapa, o volframio é o principal metal que se usa para a interconexión da sección media do chip. Os gases a base de flúor ou a base de cloro pódense usar para gravar o wolframio metálico, pero os gases a base de flúor teñen unha escasa selectividade para o óxido de silicio, mentres que os gases a base de cloro (como CCl4) teñen unha mellor selectividade. Normalmente engádese nitróxeno ao gas de reacción para obter unha alta selectividade de cola de gravado, e engádese osíxeno para reducir a deposición de carbono. O gravado de wolframio con gas a base de cloro pode conseguir un gravado anisótropo e unha alta selectividade. Os gases utilizados no gravado en seco do wolframio son principalmente SF6, Ar e O2, entre os que o SF6 pode descompoñerse en plasma para proporcionar átomos de flúor e volframio para a reacción química para producir flúor.

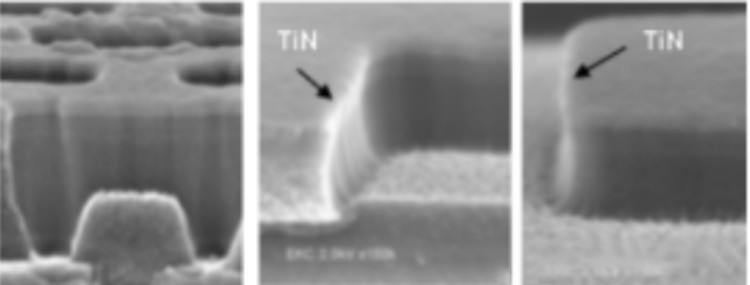

• Gravado de nitruro de titanio: o nitruro de titanio, como material de máscara dura, substitúe ao tradicional nitruro de silicio ou máscara de óxido no proceso de dobre damasceno. O gravado de nitruro de titanio úsase principalmente no proceso de apertura da máscara dura e o principal produto de reacción é TiCl4. A selectividade entre a máscara tradicional e a capa dieléctrica de baixo k non é alta, o que levará á aparición do perfil en forma de arco na parte superior da capa dieléctrica de baixo k e a expansión do ancho do suco despois do gravado. O espazo entre as liñas metálicas depositadas é demasiado pequeno, o que é propenso a fugas de ponte ou a avaría directa.

2. Gravado de illantes

O obxecto do gravado illante adoita ser materiais dieléctricos como o dióxido de silicio ou o nitruro de silicio, que son moi utilizados para formar orificios de contacto e orificios de canle para conectar diferentes capas de circuítos. O gravado dieléctrico adoita empregar un gravador baseado no principio do gravado por plasma acoplado capacitivamente.

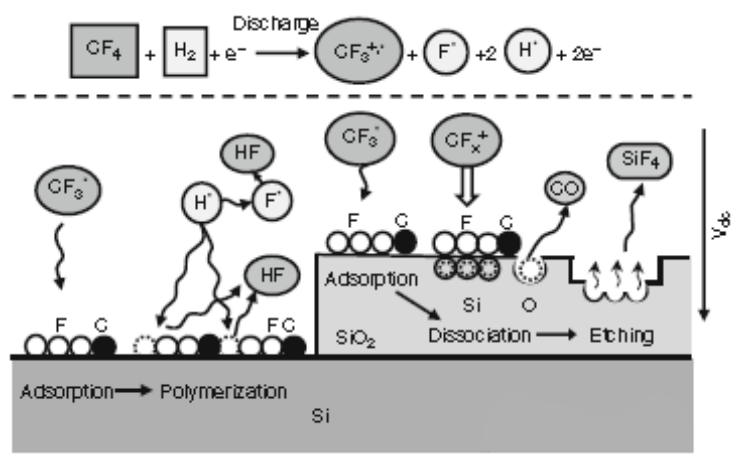

• Gravado por plasma da película de dióxido de silicio: a película de dióxido de silicio adoita gravarse usando gases de gravado que conteñen flúor, como CF4, CHF3, C2F6, SF6 e C3F8. O carbono contido no gas de gravado pode reaccionar co osíxeno da capa de óxido para producir subprodutos CO e CO2, eliminando así o osíxeno da capa de óxido. CF4 é o gas de gravado máis usado. Cando o CF4 choca con electróns de alta enerxía, prodúcense varios ións, radicais, átomos e radicais libres. Os radicais libres do flúor poden reaccionar químicamente con SiO2 e Si para producir tetrafluoruro de silicio volátil (SiF4).

• Gravado por plasma de película de nitruro de silicio: a película de nitruro de silicio pódese gravar mediante gravado por plasma con CF4 ou CF4 con gas mesturado (con O2, SF6 e NF3). Para a película Si3N4, cando se usa plasma CF4-O2 ou outro plasma gaseoso que conteña átomos F para gravar, a taxa de gravado do nitruro de silicio pode alcanzar os 1200Å/min e a selectividade de gravado pode chegar a ser de 20:1. O produto principal é o tetrafluoruro de silicio volátil (SiF4) que é fácil de extraer.

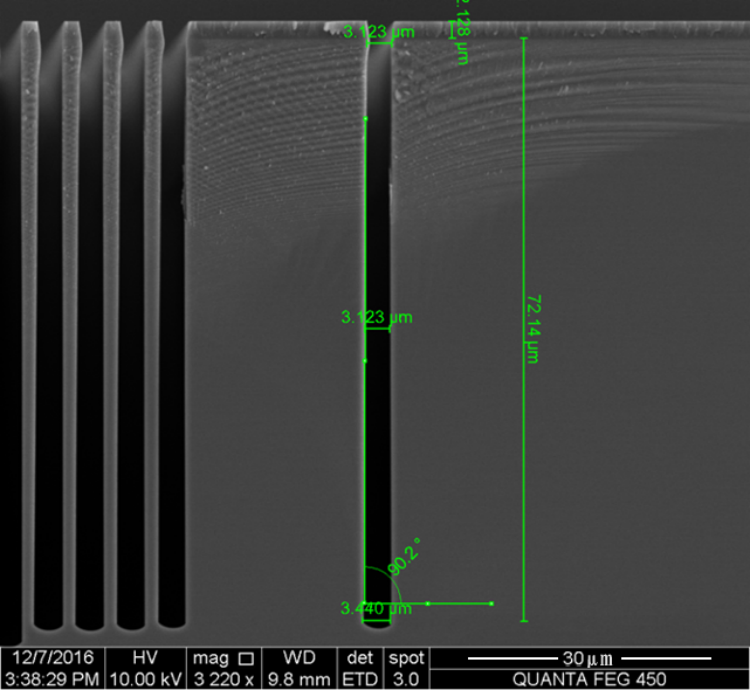

3. Gravado de silicio de cristal único

O gravado de silicio de cristal único úsase principalmente para formar illamento de trincheiras superficiales (STI). Este proceso adoita incluír un proceso de avance e un proceso principal de gravado. O proceso innovador utiliza gas SiF4 e NF para eliminar a capa de óxido da superficie do silicio monocristal mediante un forte bombardeo iónico e a acción química dos elementos flúor; o gravado principal utiliza bromuro de hidróxeno (HBr) como gravador principal. Os radicais bromo descompostos polo HBr no ambiente do plasma reaccionan co silicio para formar tetrabromuro de silicio volátil (SiBr4), eliminando así o silicio. O gravado de silicio de cristal único usa normalmente unha máquina de gravado por plasma acoplada inductivamente.

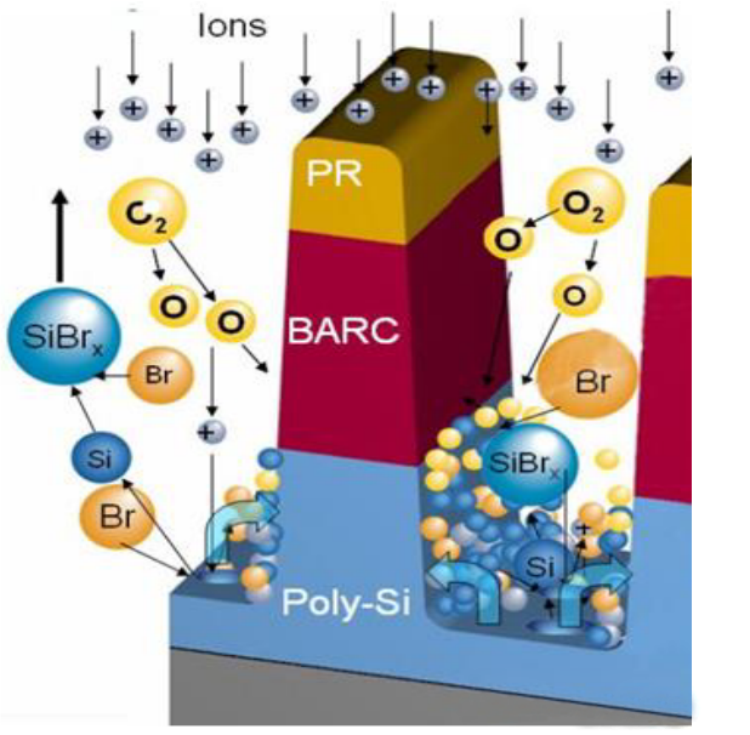

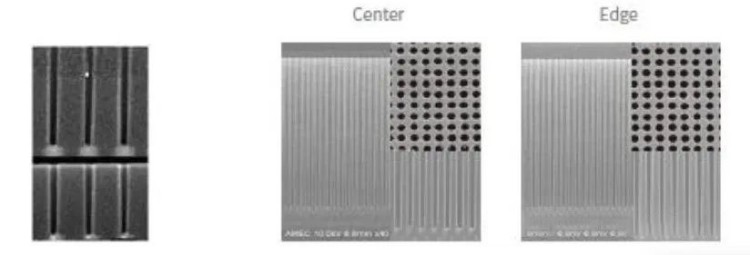

4. Gravado de polisilicio

O gravado de polisilicio é un dos procesos clave que determina o tamaño da porta dos transistores, e o tamaño da porta afecta directamente o rendemento dos circuítos integrados. O gravado de polisilicio require unha boa relación de selectividade. Os gases halóxenos como o cloro (Cl2) adoitan utilizarse para conseguir un gravado anisótropo, e teñen unha boa relación de selectividade (ata 10:1). Os gases a base de bromo como o bromuro de hidróxeno (HBr) poden obter unha relación de selectividade máis alta (ata 100:1). Unha mestura de HBr con cloro e osíxeno pode aumentar a taxa de gravado. Os produtos de reacción do gas halóxeno e do silicio deposítanse nas paredes laterais para desempeñar un papel protector. O gravado de polisilicio adoita empregar unha máquina de gravado por plasma acoplada inductivamente.

Tanto se se trata de gravado de plasma acoplado capacitivamente como de gravado de plasma acoplado inductivamente, cada un ten as súas propias vantaxes e características técnicas únicas. Escoller unha tecnoloxía de gravado adecuada non só pode mellorar a eficiencia da produción, senón tamén garantir o rendemento do produto final.

Hora de publicación: 12-nov-2024