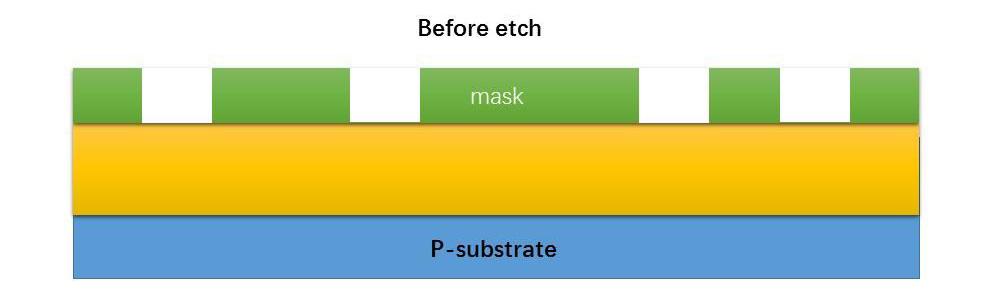

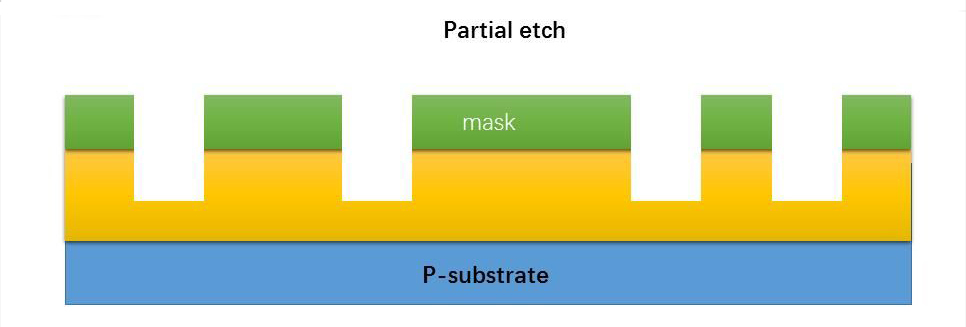

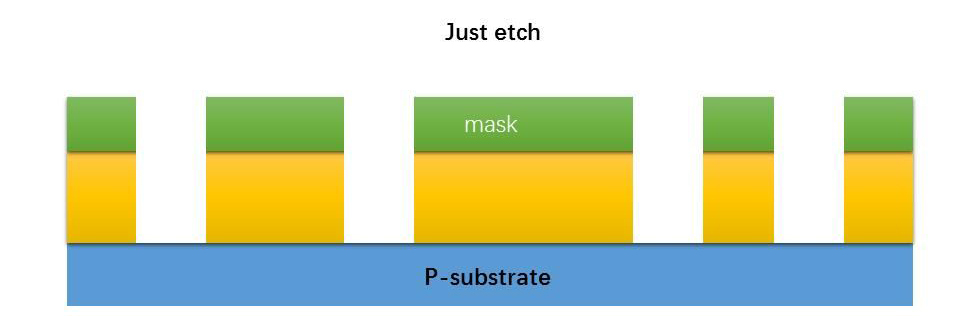

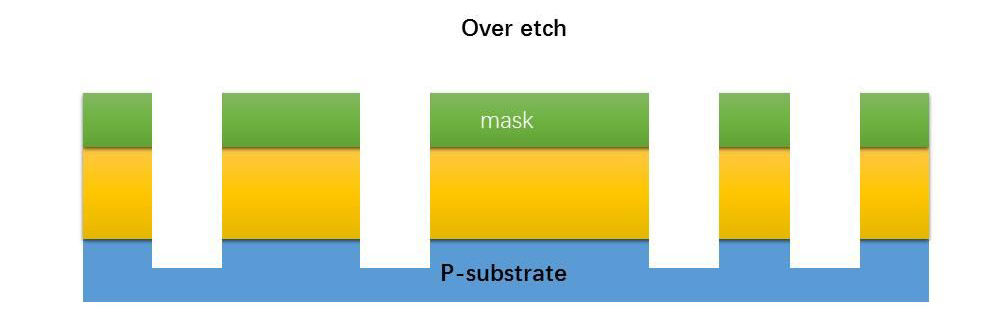

O proceso de gravado en seco consta normalmente de catro estados básicos: antes do gravado, gravado parcial, só gravado e sobregrabado. As principais características son a taxa de gravado, a selectividade, a dimensión crítica, a uniformidade e a detección do punto final.

Figura 1 Antes do gravado

Figura 2 Gravado parcial

Figura 3 Só gravado

Figura 4 Sobregrabado

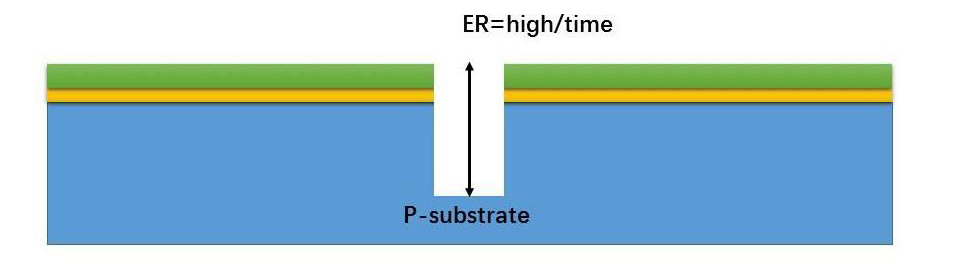

(1) Taxa de gravado: a profundidade ou o grosor do material gravado eliminado por unidade de tempo.

Figura 5 Diagrama da taxa de gravado

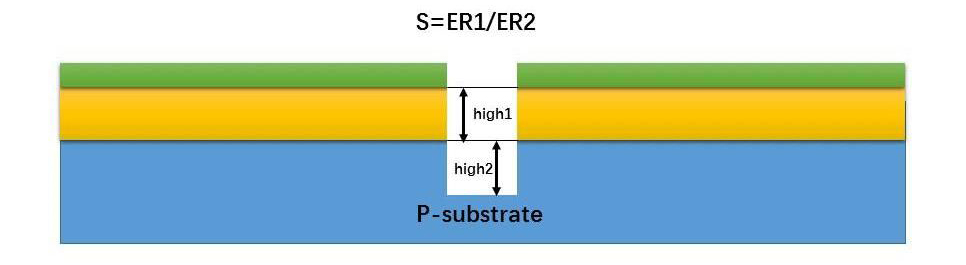

(2) Selectividade: a proporción das taxas de gravado de diferentes materiais de gravado.

Figura 6 Diagrama de selectividade

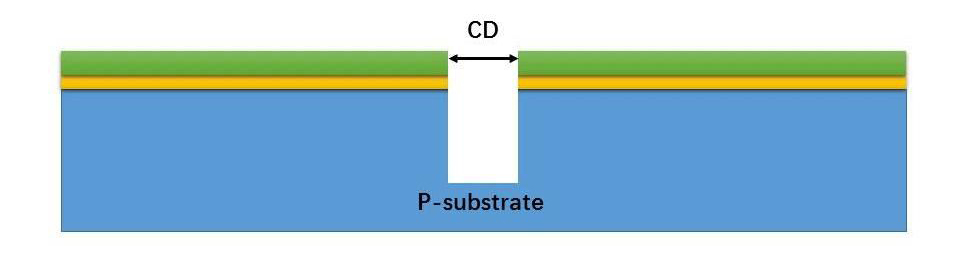

(3) Dimensión crítica: o tamaño do patrón nunha área específica despois de completar o gravado.

Figura 7 Diagrama de dimensións críticas

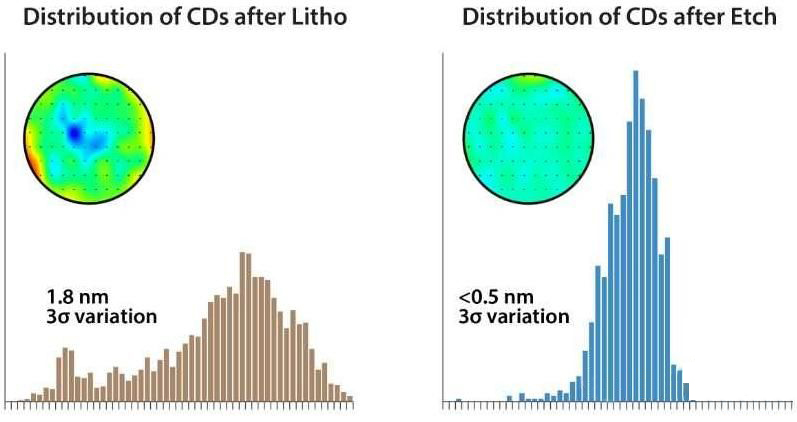

(4) Uniformidade: para medir a uniformidade da dimensión crítica de gravado (CD), xeralmente caracterizada polo mapa completo de CD, a fórmula é: U=(Max-Min)/2*AVG.

Figura 8 Diagrama esquemático de uniformidade

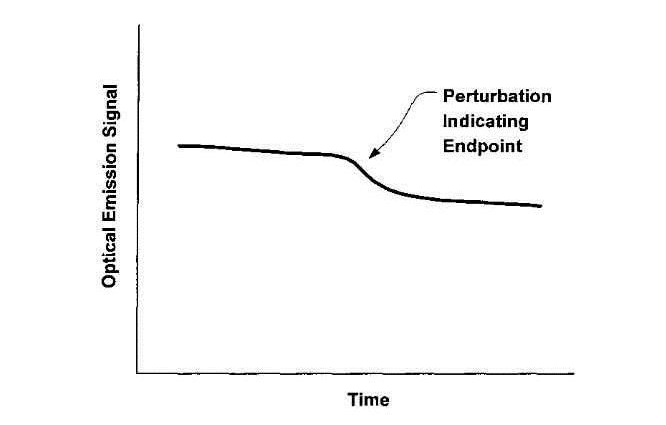

(5) Detección do punto final: durante o proceso de gravado, detéctase constantemente o cambio de intensidade da luz. Cando unha certa intensidade de luz aumenta ou diminúe significativamente, o gravado termina para marcar a finalización dunha determinada capa de gravado de película.

Figura 9 Diagrama esquemático do punto final

No gravado en seco, o gas é excitado por alta frecuencia (principalmente 13,56 MHz ou 2,45 GHz). A unha presión de 1 a 100 Pa, o seu camiño libre medio é de varios milímetros a varios centímetros. Hai tres tipos principais de gravado en seco:

•Gravado físico en seco: as partículas aceleradas desgastan fisicamente a superficie da oblea

•Gravado químico en seco: o gas reacciona quimicamente coa superficie da oblea

•Grabado físico químico en seco: proceso de gravado físico con características químicas

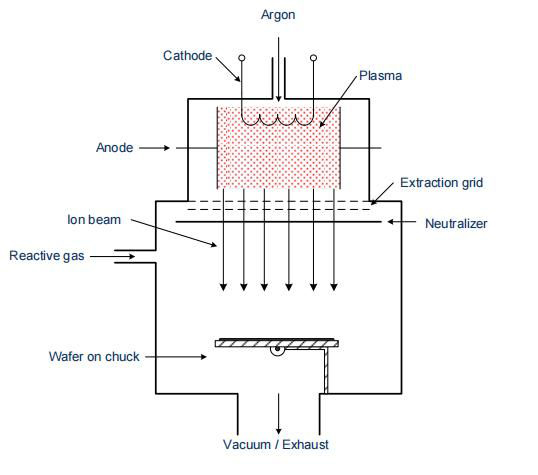

1. Gravado por feixe iónico

O gravado por feixe iónico (Ion Beam Etching) é un proceso físico de procesamento en seco que utiliza un feixe de ións de argón de alta enerxía cunha enerxía de aproximadamente 1 a 3 keV para irradiar a superficie do material. A enerxía do feixe iónico fai que impacte e elimine o material da superficie. O proceso de gravado é anisótropo no caso de feixes iónicos incidentes verticais ou oblicuos. Porén, debido á súa falta de selectividade, non existe unha distinción clara entre materiais a distintos niveis. Os gases xerados e os materiais gravados son esgotados pola bomba de baleiro, pero como os produtos de reacción non son gases, as partículas deposítanse nas paredes da oblea ou da cámara.

Para evitar a formación de partículas, pódese introducir un segundo gas na cámara. Este gas reaccionará cos ións de argón e provocará un proceso de gravado físico e químico. Parte do gas reaccionará co material da superficie, pero tamén reaccionará coas partículas pulidas para formar subprodutos gasosos. Con este método pódense gravar case todo tipo de materiais. Debido á radiación vertical, o desgaste das paredes verticais é moi pequeno (anisotropía elevada). Non obstante, debido á súa baixa selectividade e á baixa taxa de gravado, este proceso raramente se usa na fabricación de semicondutores actuais.

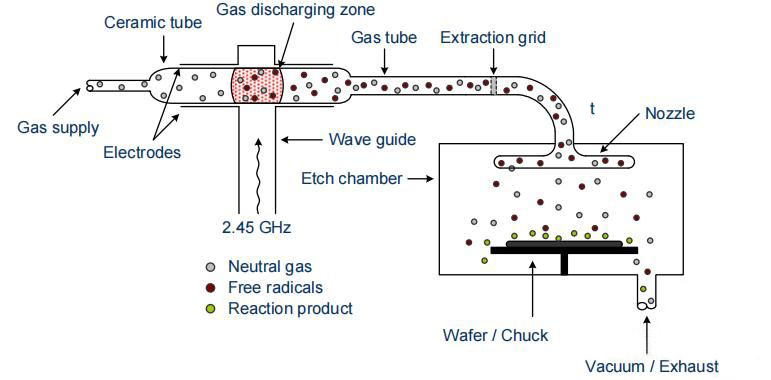

2. Gravado por plasma

O gravado por plasma é un proceso de gravado químico absoluto, tamén coñecido como gravado químico en seco. A súa vantaxe é que non causa danos iónicos na superficie da oblea. Dado que as especies activas do gas de gravado son libres de moverse e o proceso de gravado é isótropo, este método é adecuado para eliminar toda a capa de película (por exemplo, limpar a parte traseira despois da oxidación térmica).

Un reactor augas abaixo é un tipo de reactor que se usa habitualmente para o gravado por plasma. Neste reactor, o plasma xérase por ionización por impacto nun campo eléctrico de alta frecuencia de 2,45 GHz e sepárase da oblea.

Na zona de descarga de gas xéranse varias partículas debido ao impacto e á excitación, incluíndo radicais libres. Os radicais libres son átomos neutros ou moléculas con electróns insaturados, polo que son altamente reactivos. No proceso de gravado por plasma adoitan empregarse algúns gases neutros, como o tetrafluorometano (CF4), que se introducen na zona de descarga de gases para xerar especies activas por ionización ou descomposición.

Por exemplo, no gas CF4, introdúcese na zona de descarga de gas e descompónse en radicais de flúor (F) e moléculas de difluoruro de carbono (CF2). Do mesmo xeito, o flúor (F) pódese descompoñer do CF4 engadindo osíxeno (O2).

2 CF4 + O2 —> 2 COF2 + 2 F2

A molécula de flúor pode dividirse en dous átomos de flúor independentes baixo a enerxía da rexión de descarga de gas, cada un dos cales é un radical libre de flúor. Dado que cada átomo de flúor ten sete electróns de valencia e tende a acadar a configuración electrónica dun gas inerte, todos son moi reactivos. Ademais dos radicais libres de flúor neutro, haberá partículas cargadas como CF+4, CF+3, CF+2, etc., na rexión de descarga de gas. Posteriormente, todas estas partículas e radicais libres introdúcense na cámara de gravado a través do tubo cerámico.

As partículas cargadas poden bloquearse mediante reixas de extracción ou recombinarse no proceso de formación de moléculas neutras para controlar o seu comportamento na cámara de gravado. Os radicais libres do flúor tamén sufrirán unha recombinación parcial, pero aínda son o suficientemente activos como para entrar na cámara de gravado, reaccionar quimicamente na superficie da oblea e provocar a eliminación do material. Outras partículas neutras non participan no proceso de gravado e consúmense xunto cos produtos da reacción.

Exemplos de películas finas que se poden gravar no gravado por plasma:

• Silicio: Si + 4F—> SiF4

• Dióxido de silicio: SiO2 + 4F—> SiF4 + O2

• Nitruro de silicio: Si3N4 + 12F—> 3SiF4 + 2N2

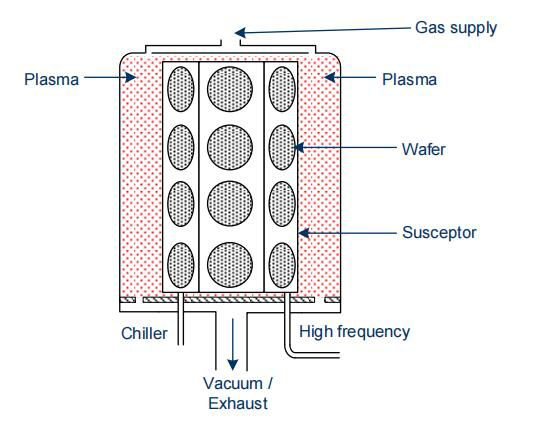

3. Gravado iónico reactivo (RIE)

O gravado con ións reactivos é un proceso de gravado químico-físico que pode controlar con moita precisión a selectividade, o perfil de gravado, a velocidade de gravado, a uniformidade e a repetibilidade. Pode conseguir perfís de gravado isotrópicos e anisótropos e, polo tanto, é un dos procesos máis importantes para a construción de varias películas finas na fabricación de semicondutores.

Durante a RIE, a oblea colócase nun electrodo de alta frecuencia (electrodo HF). A través da ionización por impacto, xérase un plasma no que existen electróns libres e ións cargados positivamente. Se se aplica unha tensión positiva ao electrodo de HF, os electróns libres acumúlanse na superficie do eléctrodo e non poden abandonar o eléctrodo de novo debido á súa afinidade electrónica. Polo tanto, os electrodos cárganse a -1000 V (tensión de polarización) para que os ións lentos non poidan seguir o campo eléctrico que cambia rapidamente ata o electrodo cargado negativamente.

Durante o gravado iónico (RIE), se o camiño libre medio dos ións é alto, golpean a superficie da oblea nunha dirección case perpendicular. Deste xeito, os ións acelerados eliminan o material e forman unha reacción química mediante o gravado físico. Dado que as paredes laterais non se ven afectadas, o perfil do grabado segue sendo anisótropo e o desgaste superficial é pequeno. Non obstante, a selectividade non é moi elevada porque tamén se produce o proceso de gravado físico. Ademais, a aceleración dos ións provoca danos na superficie da oblea, o que require un recocido térmico para reparalo.

A parte química do proceso de gravado complétase mediante os radicais libres que reaccionan coa superficie e os ións golpean fisicamente o material para que non se deposite de novo na oblea ou nas paredes da cámara, evitando o fenómeno de redeposición como o gravado por feixe iónico. Ao aumentar a presión do gas na cámara de gravado, o camiño libre medio dos ións redúcese, o que aumenta o número de colisións entre os ións e as moléculas de gas, e os ións están espallados en máis direccións diferentes. Isto resulta nun gravado menos direccional, facendo que o proceso de gravado sexa máis químico.

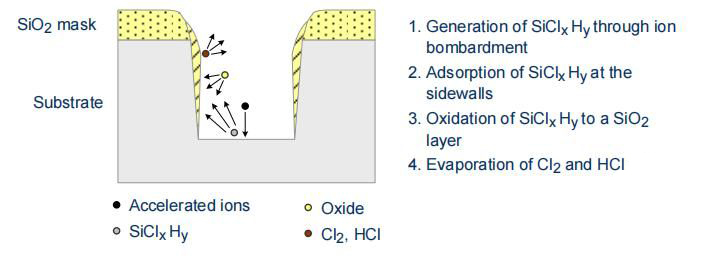

Os perfís de gravado anisotrópico conséguense pasivando as paredes laterais durante o gravado de silicio. O osíxeno introdúcese na cámara de gravado, onde reacciona co silicio gravado formando dióxido de silicio, que se deposita nas paredes laterais verticais. Debido ao bombardeo iónico, elimínase a capa de óxido das áreas horizontais, permitindo que continúe o proceso de gravado lateral. Este método pode controlar a forma do perfil de gravado e a inclinación das paredes laterais.

A taxa de grabado está afectada por factores como a presión, a potencia do xerador de HF, o gas de proceso, o caudal de gas real e a temperatura da oblea, e o seu rango de variación mantense por debaixo do 15%. A anisotropía aumenta co aumento da potencia de HF, a diminución da presión e a diminución da temperatura. A uniformidade do proceso de gravado está determinada polo gas, a separación dos electrodos e o material dos electrodos. Se a distancia do electrodo é demasiado pequena, o plasma non se pode dispersar uniformemente, o que provoca unha falta de uniformidade. O aumento da distancia dos electrodos reduce a taxa de gravado porque o plasma distribúese nun volume maior. O carbono é o material de electrodo preferido porque produce un plasma tenso uniforme de xeito que o bordo da oblea se ve afectado do mesmo xeito que o centro da oblea.

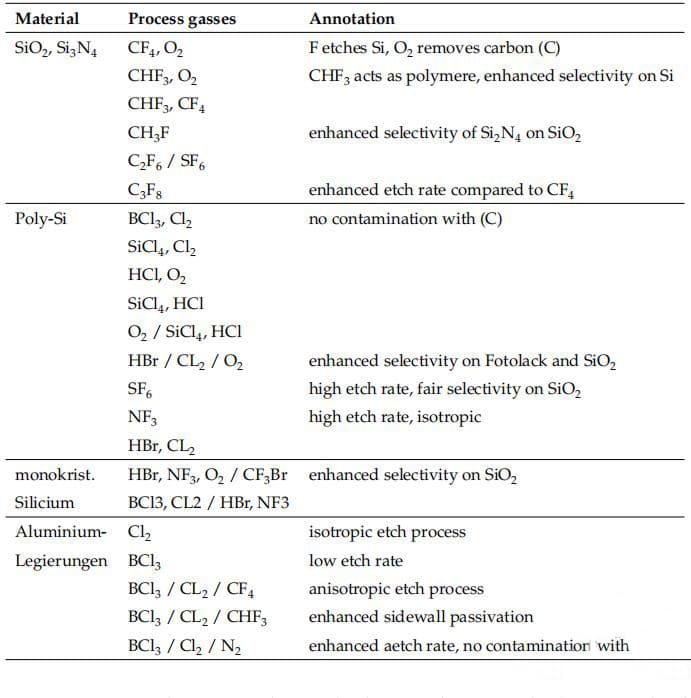

O gas de proceso xoga un papel importante na selectividade e na taxa de gravado. Para os compostos de silicio e silicio, o flúor e o cloro úsanse principalmente para conseguir o gravado. A selección do gas axeitado, o axuste do fluxo e a presión do gas e o control doutros parámetros como a temperatura e a potencia no proceso poden acadar a taxa de grabado, a selectividade e a uniformidade desexadas. A optimización destes parámetros adóitase axustar para diferentes aplicacións e materiais.

O proceso de gravado non se limita a un gas, mestura de gases ou parámetros de proceso fixos. Por exemplo, o óxido nativo do polisilicio pódese eliminar primeiro cunha alta taxa de gravado e baixa selectividade, mentres que o polisilicio pódese gravar máis tarde cunha maior selectividade en relación ás capas subxacentes.

———————————————————————————————————————————————————— ———————————

Semicera pode proporcionarpezas de grafito, feltro suave/ríxido, pezas de carburo de silicio,Pezas de carburo de silicio CVD,ePezas recubertas de SiC/TaC con en 30 días.

Se estás interesado nos produtos de semicondutores anteriores,por favor, non dubide en contactar connosco a primeira vez.

Teléfono: +86-13373889683

WhatsApp: +86-15957878134

Email: sales01@semi-cera.com

Hora de publicación: 12-09-2024