Crecemento rápido do uso de cristal único SiCCVD-SiC a granelFonte a través do método de sublimación

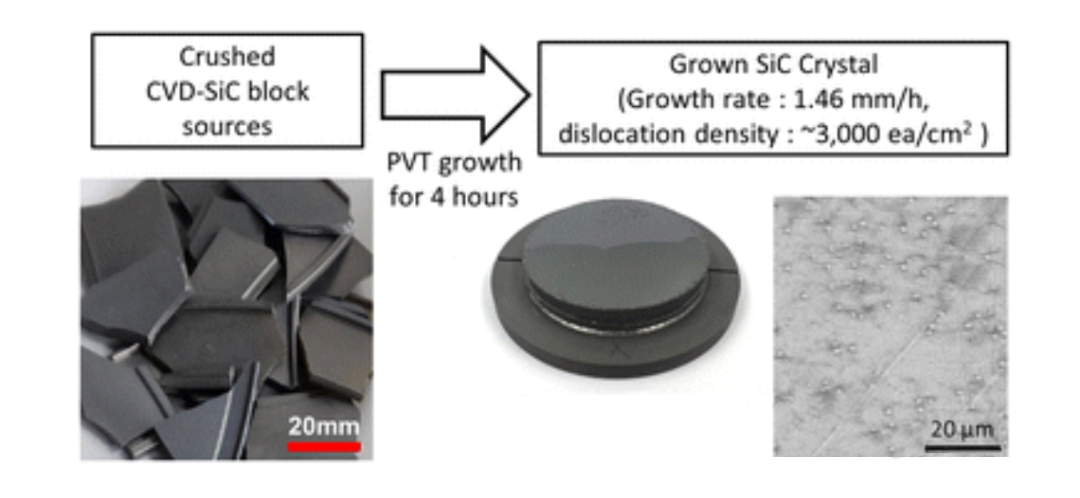

Mediante o uso de material recicladoBloques CVD-SiCcomo fonte de SiC, os cristais de SiC creceron con éxito a unha velocidade de 1,46 mm/h mediante o método PVT. O microtubo do cristal cultivado e as densidades de luxación indican que a pesar da alta taxa de crecemento, a calidade do cristal é excelente.

Carburo de silicio (SiC)é un semicondutor de banda ampla con excelentes propiedades para aplicacións en alta tensión, alta potencia e alta frecuencia. A súa demanda creceu rapidamente nos últimos anos, especialmente no campo dos semicondutores de potencia. Para aplicacións de semicondutores de potencia, os cristais únicos de SiC son cultivados sublimando fontes de SiC de alta pureza a 2100–2500 °C, despois recristalizando nun cristal de semente mediante o método de transporte físico de vapor (PVT), seguido de procesamento para obter substratos monocristais en obleas. . Tradicionalmente,Cristais de SiCCultívanse mediante o método PVT a unha taxa de crecemento de 0,3 a 0,8 mm/h para controlar a cristalinidade, que é relativamente lenta en comparación con outros materiais monocristais usados en aplicacións de semicondutores. Cando os cristais de SiC se cultivan a altas taxas de crecemento mediante o método PVT, non se descarta a degradación da calidade, incluíndo inclusións de carbono, pureza reducida, crecemento policristalino, formación de límites de grans e defectos de dislocación e porosidade. Polo tanto, non se desenvolveu un crecemento rápido de SiC e a baixa taxa de crecemento de SiC foi un gran obstáculo para a produtividade dos substratos de SiC.

Por outra banda, informes recentes sobre o rápido crecemento do SiC estiveron utilizando métodos de deposición química en vapor a alta temperatura (HTCVD) en lugar do método PVT. O método HTCVD usa un vapor que contén Si e C como fonte de SiC no reactor. HTCVD aínda non se utilizou para a produción a grande escala de SiC e require máis investigación e desenvolvemento para a súa comercialización. Curiosamente, mesmo cunha alta taxa de crecemento de ∼3 mm/h, pódense cultivar cristais sinxelos de SiC cunha boa calidade de cristal usando o método HTCVD. Mentres tanto, os compoñentes de SiC utilizáronse en procesos de semicondutores en ambientes duros que requiren un control do proceso de moi alta pureza. Para aplicacións de procesos de semicondutores, os compoñentes de SiC de pureza de ~99,9999% (~6N) adoitan prepararse mediante o proceso CVD a partir de metiltriclorosilano (CH3Cl3Si, MTS). Non obstante, a pesar da alta pureza dos compoñentes CVD-SiC, descartáronse despois do seu uso. Recentemente, os compoñentes CVD-SiC descartados foron considerados como fontes de SiC para o crecemento de cristais, aínda que aínda son necesarios algúns procesos de recuperación, incluíndo trituración e purificación, para satisfacer as altas demandas dunha fonte de crecemento de cristais. Neste estudo, utilizamos bloques CVD-SiC descartados para reciclar materiais como fonte para o crecemento de cristais de SiC. Os bloques CVD-SiC para o crecemento de cristal único preparáronse como bloques triturados de tamaño controlado, significativamente diferentes en forma e tamaño en comparación co po de SiC comercial que se usa habitualmente no proceso PVT, polo que se esperaba que o comportamento do crecemento do cristal único SiC fose significativamente. diferente. Antes de realizar experimentos de crecemento de cristal único de SiC, realizáronse simulacións por ordenador para acadar altas taxas de crecemento, e a zona térmica configurouse en consecuencia para o crecemento de cristal único. Despois do crecemento dos cristais, os cristais cultivados foron avaliados mediante tomografía en sección transversal, espectroscopia micro-Raman, difracción de raios X de alta resolución e topografía de raios X de feixe branco de sincrotrón.

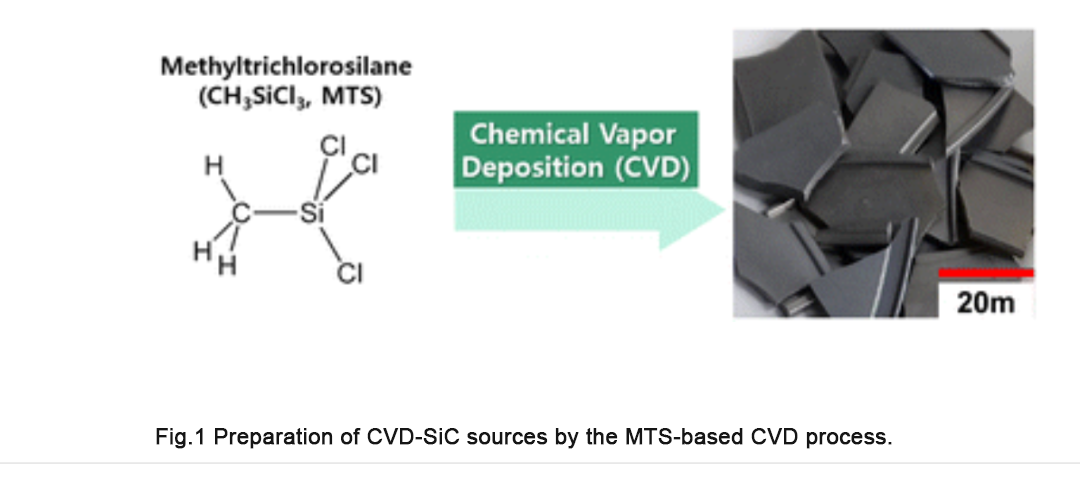

A figura 1 mostra a fonte CVD-SiC utilizada para o crecemento PVT de cristais de SiC neste estudo. Como se describe na introdución, os compoñentes CVD-SiC sintetizáronse a partir de MTS polo proceso CVD e moldeáronse para o seu uso en semicondutores mediante procesamento mecánico. Dopouse N no proceso CVD para acadar a condutividade para as aplicacións de procesos de semicondutores. Despois do seu uso en procesos de semicondutores, os compoñentes CVD-SiC foron esmagados para preparar a fonte para o crecemento de cristales, como se mostra na Figura 1. A fonte CVD-SiC preparouse como placas cun espesor medio de ∼0,5 mm e un tamaño medio de partícula de 49,75 mm.

Figura 1: fonte CVD-SiC preparada polo proceso CVD baseado en MTS.

Figura 1: fonte CVD-SiC preparada polo proceso CVD baseado en MTS.

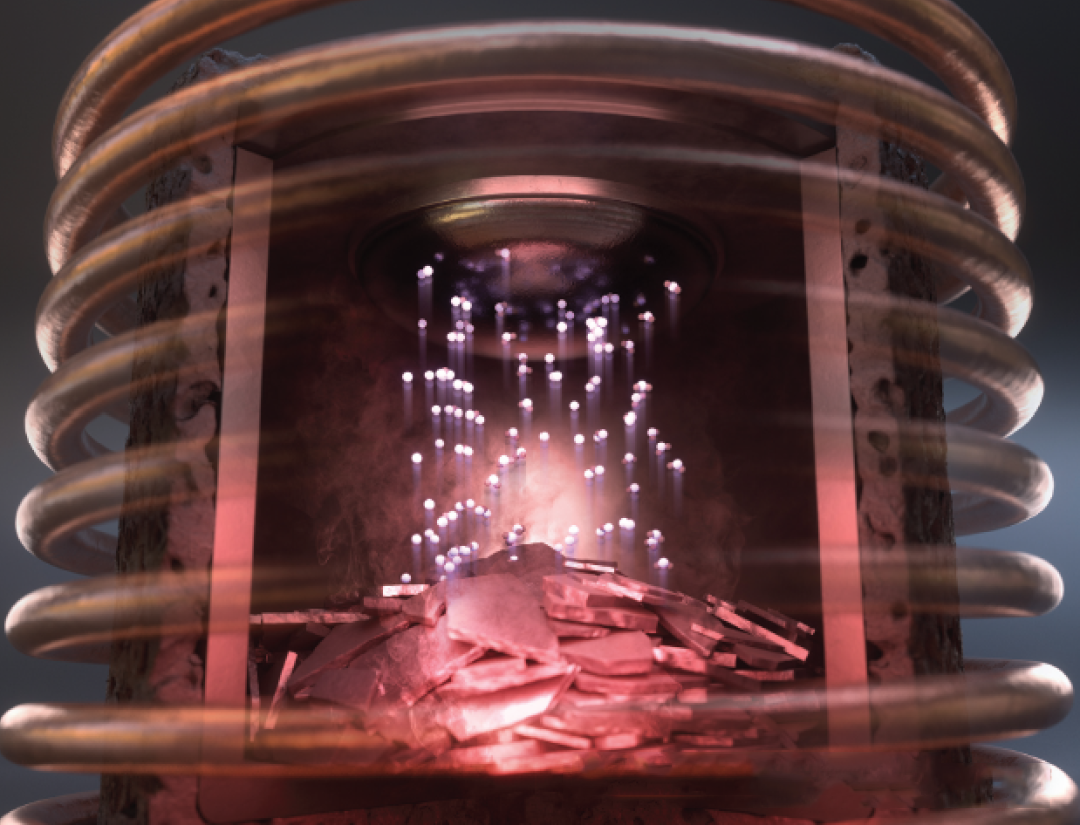

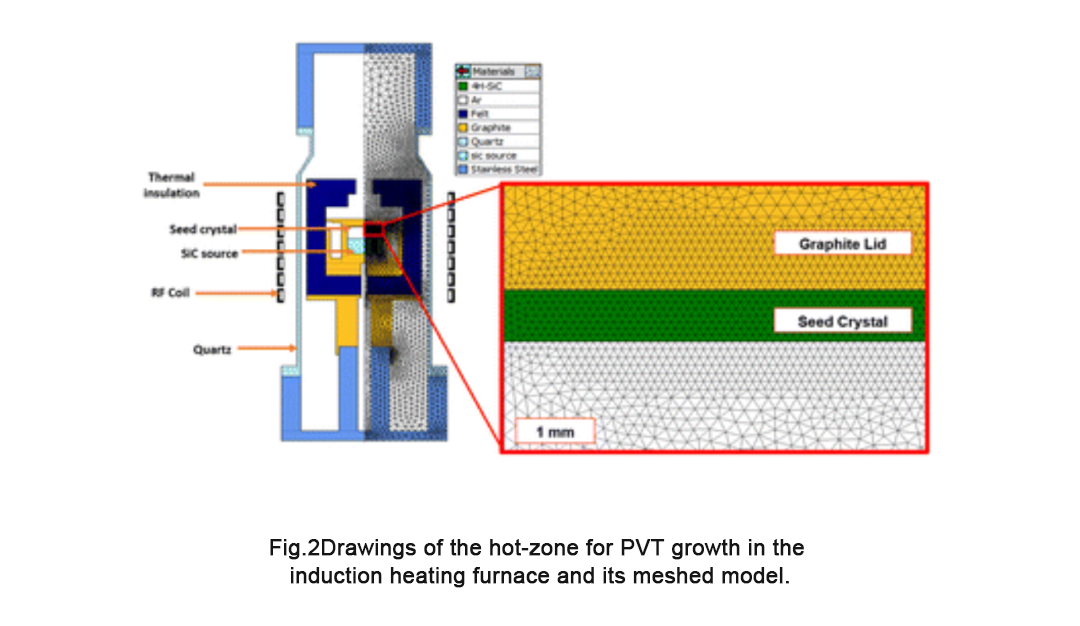

Usando a fonte CVD-SiC mostrada na Figura 1, os cristais de SiC foron cultivados polo método PVT nun forno de calefacción por indución. Para avaliar a distribución de temperatura na zona térmica, utilizouse o código de simulación comercial VR-PVT 8.2 (STR, República de Serbia). O reactor coa zona térmica modelouse como un modelo 2D axisimétrico, como se mostra na Figura 2, co seu modelo de malla. Todos os materiais utilizados na simulación móstranse na Figura 2 e as súas propiedades están listadas na Táboa 1. En base aos resultados da simulación, os cristais de SiC foron cultivados mediante o método PVT a un rango de temperatura de 2250-2350 °C nunha atmosfera de Ar a 35 Torr durante 4 horas. Utilizouse unha oblea 4H-SiC fóra do eixe de 4° como semente de SiC. Os cristais cultivados foron avaliados por espectroscopia micro-Raman (Witec, UHTS 300, Alemaña) e XRD de alta resolución (HRXRD, X'Pert-PROMED, PANalytical, Países Baixos). As concentracións de impurezas nos cristais de SiC cultivados avaliáronse mediante espectrometría de masas de ións secundarios dinámicos (SIMS, Cameca IMS-6f, Francia). A densidade de dislocación dos cristais cultivados foi avaliada usando topografía de raios X de feixe branco de sincrotrón na fonte de luz de Pohang.

Figura 2: Diagrama de zona térmica e modelo de malla do crecemento de PVT nun forno de calefacción por indución.

Figura 2: Diagrama de zona térmica e modelo de malla do crecemento de PVT nun forno de calefacción por indución.

Dado que os métodos HTCVD e PVT cultivan cristais en equilibrio de fase gas-sólida na fronte de crecemento, o crecemento rápido exitoso de SiC polo método HTCVD provocou o desafío do rápido crecemento de SiC polo método PVT neste estudo. O método HTCVD usa unha fonte de gas que se controla facilmente polo fluxo, mentres que o método PVT usa unha fonte sólida que non controla directamente o fluxo. O caudal proporcionado á fronte de crecemento no método PVT pódese controlar pola taxa de sublimación da fonte sólida mediante o control da distribución de temperatura, pero o control preciso da distribución da temperatura en sistemas de crecemento prácticos non é fácil de conseguir.

Ao aumentar a temperatura da fonte no reactor PVT, a taxa de crecemento de SiC pódese aumentar aumentando a taxa de sublimación da fonte. Para conseguir un crecemento estable dos cristais, o control da temperatura na fronte do crecemento é fundamental. Para aumentar a taxa de crecemento sen formar policristais, hai que conseguir un gradiente de alta temperatura na fronte de crecemento, como mostra o crecemento de SiC a través do método HTCVD. Unha condución de calor vertical inadecuada cara á parte posterior da tapa debe disipar a calor acumulada na fronte de crecemento a través da radiación térmica á superficie de crecemento, o que leva á formación de superficies en exceso, é dicir, crecemento policristalino.

Tanto os procesos de transferencia de masa como de recristalización no método PVT son moi similares ao método HTCVD, aínda que difiren na fonte SiC. Isto significa que tamén se pode conseguir un rápido crecemento de SiC cando a taxa de sublimación da fonte de SiC é suficientemente alta. Non obstante, conseguir monocristais de SiC de alta calidade en condicións de alto crecemento mediante o método PVT ten varios desafíos. Os po comerciais normalmente conteñen unha mestura de partículas pequenas e grandes. Debido ás diferenzas de enerxía na superficie, as partículas pequenas teñen concentracións de impurezas relativamente altas e subliman antes que as partículas grandes, o que leva a concentracións de impurezas elevadas nas primeiras etapas de crecemento do cristal. Ademais, a medida que o SiC sólido se descompón en especies de vapor como C e Si, SiC2 e Si2C a altas temperaturas, o C sólido fórmase inevitablemente cando a fonte de SiC se sublima no método PVT. Se o sólido C formado é o suficientemente pequeno e lixeiro, en condicións de crecemento rápido, as partículas C pequenas, coñecidas como "po C", poden ser transportadas á superficie do cristal mediante unha forte transferencia de masa, o que resulta en inclusións no cristal cultivado. Polo tanto, para reducir as impurezas metálicas e o po C, o tamaño das partículas da fonte de SiC debe controlarse xeralmente a un diámetro inferior a 200 μm e a taxa de crecemento non debe exceder ~0,4 mm/h para manter a transferencia de masa lenta e excluír a flotación. C po. As impurezas metálicas e o po de C conducen á degradación dos cristais de SiC cultivados, que son os principais obstáculos para o rápido crecemento de SiC mediante o método PVT.

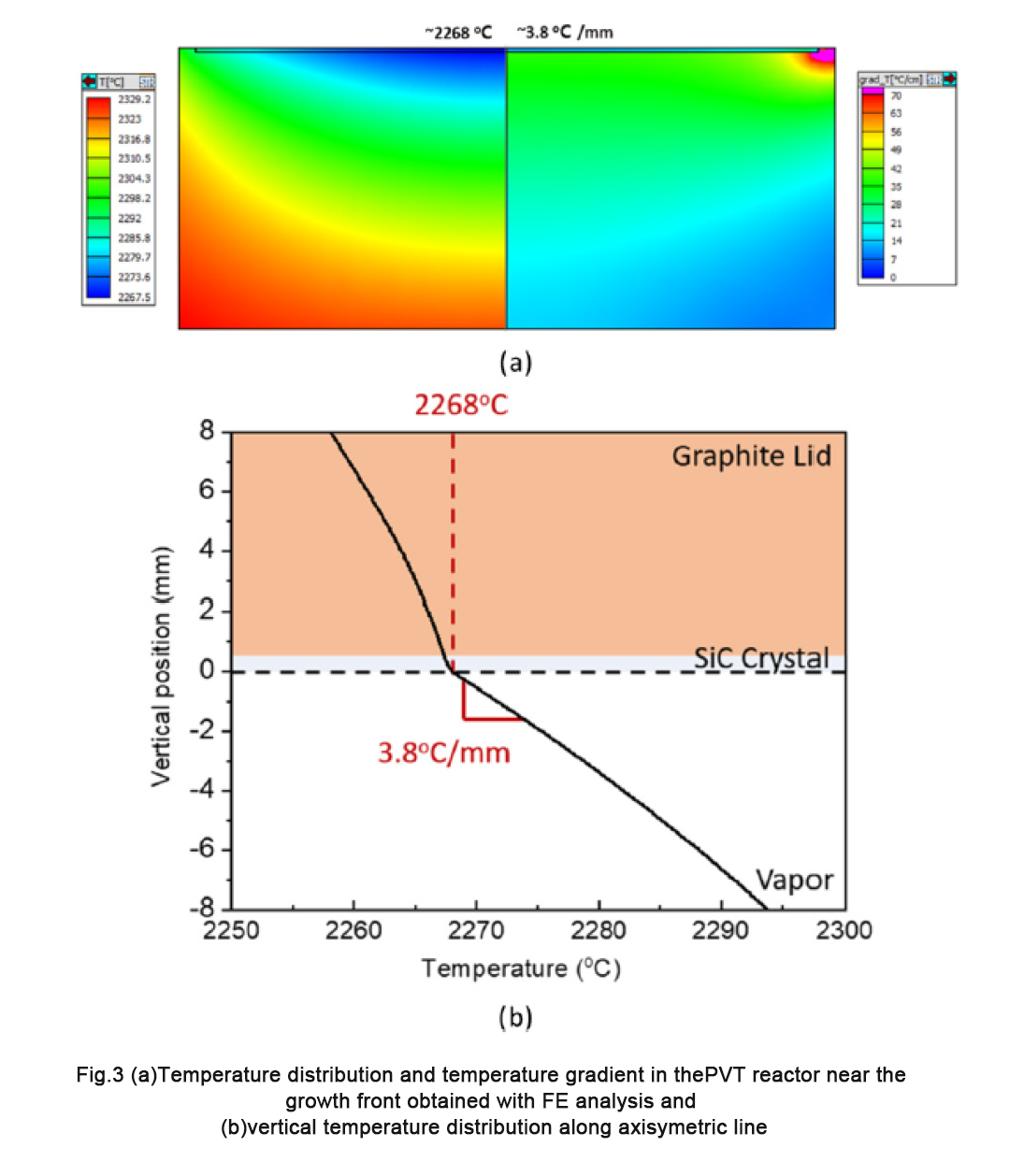

Neste estudo, utilizáronse fontes CVD-SiC trituradas sen pequenas partículas, eliminando o po C flotante baixo unha forte transferencia de masa. Así, a estrutura da zona térmica deseñouse mediante o método PVT baseado en simulación multifísica para lograr un rápido crecemento de SiC, e a distribución de temperatura simulada e o gradiente de temperatura móstranse na Figura 3a.

Figura 3: (a) Distribución de temperatura e gradiente de temperatura preto da fronte de crecemento do reactor PVT obtido mediante análise de elementos finitos, e (b) distribución vertical da temperatura ao longo da liña axisimétrica.

En comparación cos axustes típicos da zona térmica para o cultivo de cristais de SiC a unha taxa de crecemento de 0,3 a 0,8 mm/h baixo un pequeno gradiente de temperatura inferior a 1 °C/mm, os axustes da zona térmica deste estudo teñen un gradiente de temperatura relativamente grande de ∼ 3,8 °C/mm a unha temperatura de crecemento de ~2268 °C. O valor do gradiente de temperatura neste estudo é comparable ao rápido crecemento de SiC a unha velocidade de 2,4 mm/h usando o método HTCVD, onde o gradiente de temperatura está establecido en ∼14 °C/mm. A partir da distribución vertical de temperatura mostrada na Figura 3b, confirmamos que non estaba presente ningún gradiente de temperatura inverso que puidese formar policristais preto da fronte de crecemento, como se describe na literatura.

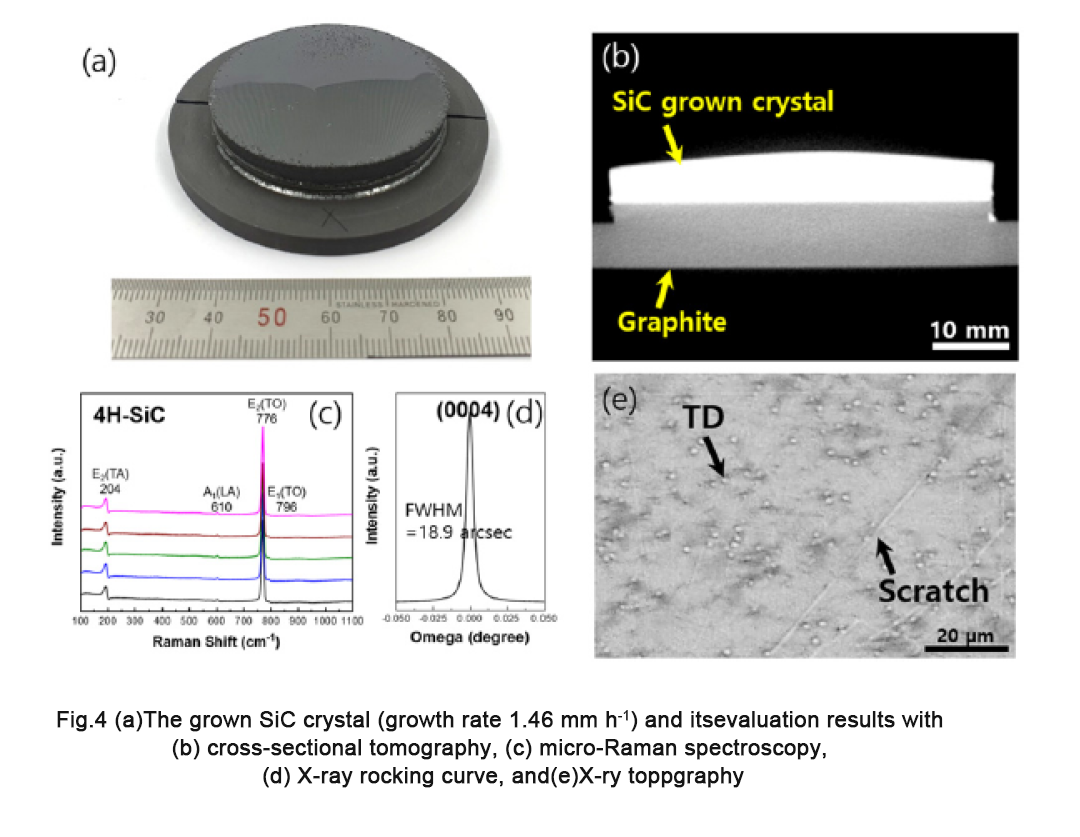

Usando o sistema PVT, os cristais de SiC creceron a partir da fonte CVD-SiC durante 4 horas, como se mostra nas Figuras 2 e 3. Na Figura 4a móstrase un crecemento representativo de cristais de SiC a partir do SiC cultivado. O espesor e a taxa de crecemento do cristal de SiC que se mostra na figura 4a son 5,84 mm e 1,46 mm/h, respectivamente. Investigouse o impacto da fonte de SiC na calidade, politipo, morfoloxía e pureza do cristal de SiC cultivado que se mostra na figura 4a, como se mostra nas figuras 4b-e. A imaxe de tomografía en sección transversal da Figura 4b mostra que o crecemento do cristal tiña forma convexa debido ás condicións de crecemento subóptimas. Non obstante, a espectroscopia micro-Raman da Figura 4c identificou o cristal cultivado como unha única fase de 4H-SiC sen inclusións politípicas. O valor FWHM do pico (0004) obtido da análise da curva de balance de raios X foi de 18,9 segundos de arco, o que tamén confirma a boa calidade do cristal.

Figura 4: (a) Cristal de SiC cultivado (taxa de crecemento de 1,46 mm/h) e os seus resultados de avaliación con (b) tomografía de sección transversal, (c) espectroscopia micro-Raman, (d) curva de balance de raios X e ( e) Topografía de raios X.

A figura 4e mostra a topografía de raios X do feixe branco identificando arañazos e dislocacións de rosca na oblea pulida do cristal cultivado. A densidade de luxación do cristal cultivado foi de ~ 3000 ea/cm², lixeiramente superior á densidade de luxación do cristal de semente, que foi de ~ 2000 ea/cm². Confirmouse que o cristal cultivado ten unha densidade de luxación relativamente baixa, comparable á calidade do cristal das obleas comerciais. Curiosamente, o rápido crecemento dos cristais de SiC conseguiuse mediante o método PVT cunha fonte CVD-SiC triturada baixo un gran gradiente de temperatura. As concentracións de B, Al e N no cristal cultivado foron 2,18 × 10¹⁶, 7,61 × 10¹⁵ e 1,98 × 10¹⁹ átomos/cm³, respectivamente. A concentración de P no cristal cultivado estaba por debaixo do límite de detección (<1,0 × 10¹⁴ átomos/cm³). As concentracións de impurezas foron suficientemente baixas para os portadores de carga, excepto para o N, que foi dopado intencionadamente durante o proceso CVD.

Aínda que o crecemento de cristais neste estudo foi a pequena escala tendo en conta os produtos comerciais, a demostración exitosa dun crecemento rápido de SiC cunha boa calidade de cristal usando a fonte CVD-SiC a través do método PVT ten implicacións significativas. Dado que as fontes CVD-SiC, a pesar das súas excelentes propiedades, son competitivas en custos ao reciclar materiais descartados, esperamos que a súa utilización xeneralizada como fonte prometedora de SiC substitúa as fontes de SiC en po. Para aplicar fontes CVD-SiC para o crecemento rápido de SiC, é necesario optimizar a distribución de temperatura no sistema PVT, formulando máis preguntas para futuras investigacións.

Conclusión

Neste estudo, conseguiuse a demostración exitosa do rápido crecemento de cristais de SiC utilizando bloques CVD-SiC triturados en condicións de gradiente de alta temperatura mediante o método PVT. Curiosamente, o rápido crecemento dos cristais de SiC realizouse substituíndo a fonte de SiC polo método PVT. Espérase que este método aumente significativamente a eficiencia de produción a grande escala de monocristais de SiC, reducindo finalmente o custo unitario dos substratos de SiC e promovendo o uso xeneralizado de dispositivos de potencia de alto rendemento.

Hora de publicación: 19-Xul-2024