2. Proceso Experimental

2.1 Curado da película adhesiva

Observouse que directamente crear unha película de carbono ou unión con papel de grafitoObleas de SiCrevestido con adhesivo provocou varios problemas:

1. En condicións de baleiro, a película adhesiva activaObleas de SiCdesenvolveu unha aparencia similar a unha escama debido á importante liberación de aire, dando lugar á porosidade da superficie. Isto impediu que as capas adhesivas se unisen correctamente despois da carbonización.

2. Durante a vinculación, ohostiadebe colocarse sobre o papel grafito dunha soa vez. Se se produce o reposicionamento, a presión desigual pode reducir a uniformidade do adhesivo, afectando negativamente á calidade da unión.

3. Nas operacións de baleiro, a liberación de aire da capa adhesiva provocou a peladura e a formación de numerosos baleiros dentro da película adhesiva, o que orixina defectos de unión. Para solucionar estes problemas, seque previamente o adhesivoobleasRecoméndase unir a superficie usando unha placa quente despois do revestimento por centrifugado.

2.2 Proceso de carbonización

O proceso de creación dunha película de carbono sobre oOblea de sementes de SiCe unilo a papel grafito require a carbonización da capa adhesiva a unha temperatura específica para garantir unha unión firme. A carbonización incompleta da capa adhesiva pode levar á súa descomposición durante o crecemento, liberando impurezas que afectan á calidade do crecemento do cristal. Polo tanto, garantir a carbonización completa da capa adhesiva é fundamental para a unión de alta densidade. Este estudo examina o efecto da temperatura na carbonización do adhesivo. Aplicouse unha capa uniforme de fotorresistentehostiasuperficie e colocado nun forno tubular ao baleiro (<10 Pa). A temperatura elevouse ata os niveis preestablecidos (400 ℃, 500 ℃ e 600 ℃) e mantívose durante 3-5 horas para lograr a carbonización.

Experimentos indicados:

A 400 ℃, despois de 3 horas, a película adhesiva non se carbonizou e apareceu de cor vermella escuro; non se observou ningún cambio significativo despois de 4 horas.

A 500 ℃, despois de 3 horas, a película volveuse negra pero aínda transmitiu luz; ningún cambio significativo despois de 4 horas.

A 600 ℃, despois de 3 horas, a película volveuse negra sen transmisión de luz, o que indica unha carbonización completa.

Así, a temperatura de unión adecuada debe ser ≥600 ℃.

2.3 Proceso de aplicación do adhesivo

A uniformidade da película adhesiva é un indicador crítico para avaliar o proceso de aplicación do adhesivo e garantir unha capa de adhesión uniforme. Esta sección explora a velocidade de centrifugado e o tempo de revestimento óptimos para diferentes espesores de película adhesiva. A uniformidade

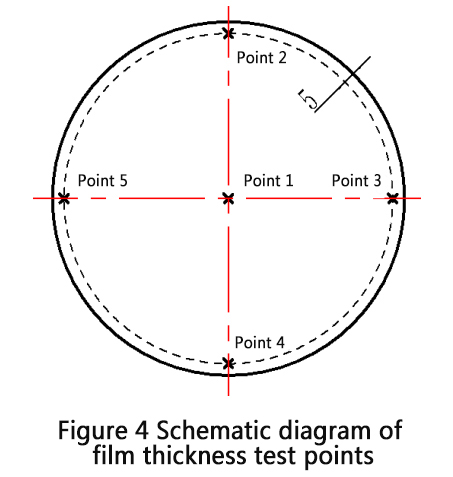

u do espesor da película defínese como a relación entre o espesor mínimo de película Lmin e o espesor máximo de película Lmax sobre a área útil. Seleccionáronse cinco puntos da oblea para medir o espesor da película e calculouse a uniformidade. A figura 4 ilustra os puntos de medición.

Para a unión de alta densidade entre a oblea de SiC e os compoñentes de grafito, o grosor preferido da película adhesiva é de 1-5 µm. Elixiuse un espesor de película de 2 µm, aplicable tanto aos procesos de preparación de película de carbono como de unión de obleas/papel grafito. Os parámetros óptimos de revestimento por centrifugado para o adhesivo de carbonización son 15 s a 2500 r/min, e para o adhesivo de unión, 15 s a 2000 r/min.

2.4 Proceso de vinculación

Durante a unión da oblea de SiC ao papel de grafito/grafito, é fundamental eliminar completamente o aire e os gases orgánicos xerados durante a carbonización da capa de unión. A eliminación incompleta do gas produce ocos, o que leva a unha capa de unión non densa. O aire e os gases orgánicos pódense evacuar mediante unha bomba de aceite mecánica. Inicialmente, o funcionamento continuo da bomba mecánica garante que a cámara de baleiro alcance o seu límite, permitindo a eliminación completa do aire da capa de unión. O rápido aumento da temperatura pode evitar a eliminación oportuna do gas durante a carbonización a alta temperatura, formando baleiros na capa de unión. As propiedades adhesivas indican unha desgasificación significativa a ≤120 ℃, estabilizándose por encima desta temperatura.

A presión externa aplícase durante a unión para mellorar a densidade da película adhesiva, facilitando a expulsión de aire e gases orgánicos, obtendo unha capa de unión de alta densidade.

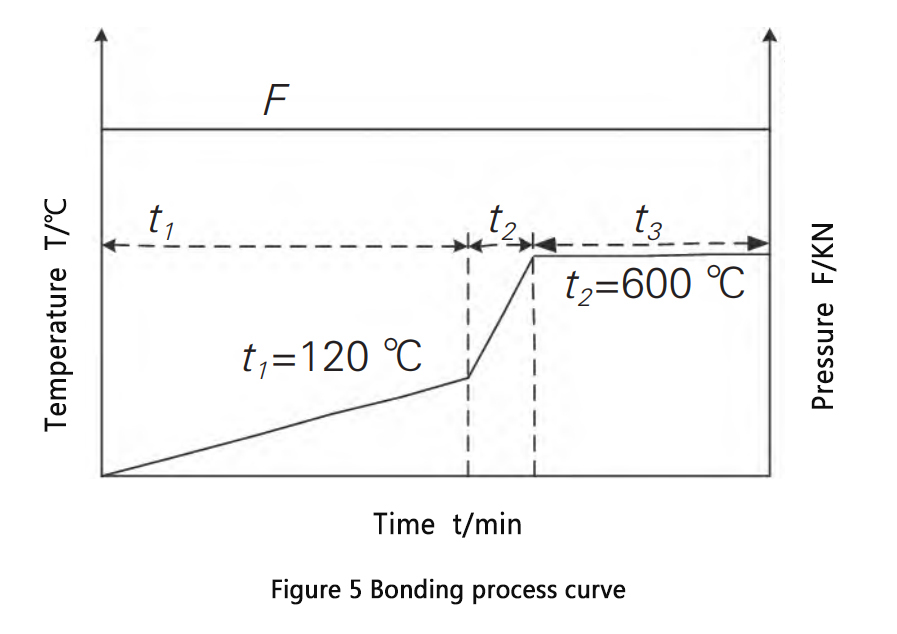

En resumo, desenvolveuse a curva do proceso de unión que se mostra na Figura 5. Baixo unha presión específica, a temperatura elévase ata a temperatura de desgasificación (~120 ℃) e mantense ata que se complete a desgasificación. Entón, a temperatura increméntase ata a temperatura de carbonización, mantense durante o tempo necesario, seguido do arrefriamento natural a temperatura ambiente, liberación de presión e eliminación da oblea unida.

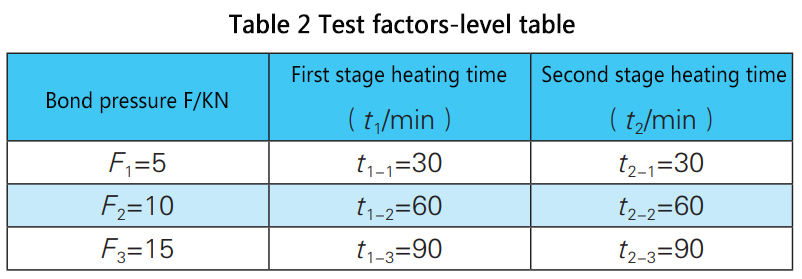

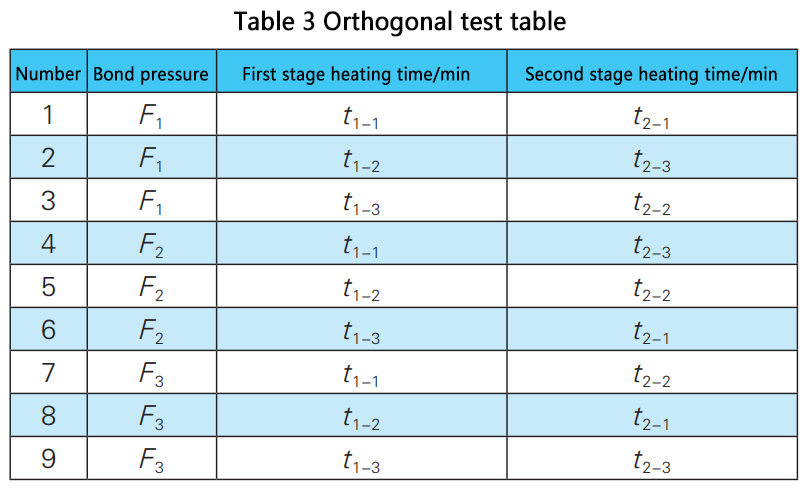

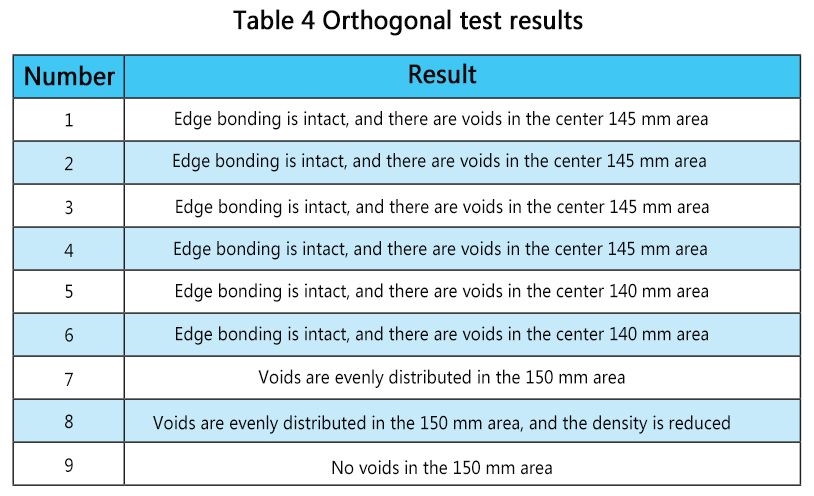

Segundo a sección 2.2, a película adhesiva debe ser carbonizada a 600 ℃ durante máis de 3 horas. Polo tanto, na curva do proceso de unión, T2 establécese en 600 ℃ e t2 en 3 horas. Nas táboas 2-4 móstranse os valores óptimos para a curva do proceso de unión, determinados mediante experimentos ortogonais que estudan os efectos da presión de unión, o tempo de quecemento da primeira etapa t1 e o tempo de quecemento da segunda etapa t2 nos resultados da unión.

Resultados indicados:

A unha presión de unión de 5 kN, o tempo de quecemento tivo un impacto mínimo na unión.

A 10 kN, a área baleira na capa de unión diminuíu co quecemento máis longo da primeira etapa.

A 15 kN, a ampliación da primeira fase de calefacción reduciu significativamente os ocos, eventualmente eliminándoos.

O efecto do tempo de quecemento da segunda etapa na unión non foi evidente nas probas ortogonais. Fixando a presión de unión a 15 kN e o tempo de quecemento da primeira etapa en 90 min, os tempos de quentamento da segunda etapa de 30, 60 e 90 min deron lugar a capas de unión densas sen baleiros, o que indica que o tempo de quecemento da segunda etapa tiña pouco impacto na vinculación.

Os valores óptimos para a curva do proceso de unión son: presión de unión 15 kN, tempo de quecemento da primeira etapa 90 min, temperatura da primeira etapa 120 ℃, tempo de quecemento da segunda etapa 30 min, temperatura da segunda etapa 600 ℃ e tempo de mantemento da segunda etapa 3 horas.

Hora de publicación: 11-Xun-2024