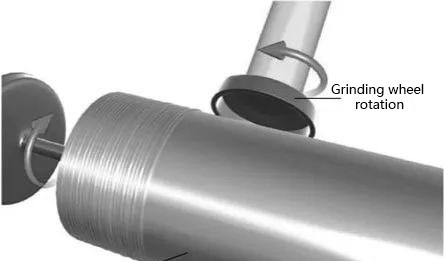

A laminación refírese ao proceso de moer o diámetro exterior dunha varilla de cristal único de silicio nunha varilla de cristal único do diámetro necesario mediante unha moa de diamante e moer unha superficie de referencia de bordo plano ou ranura de posicionamento da varilla de cristal único.

A superficie do diámetro exterior da varilla de cristal único preparada polo forno de cristal único non é lisa e plana, e o seu diámetro é maior que o diámetro da oblea de silicio utilizada na aplicación final. O diámetro da varilla requirido pódese obter facendo rodar o diámetro exterior.

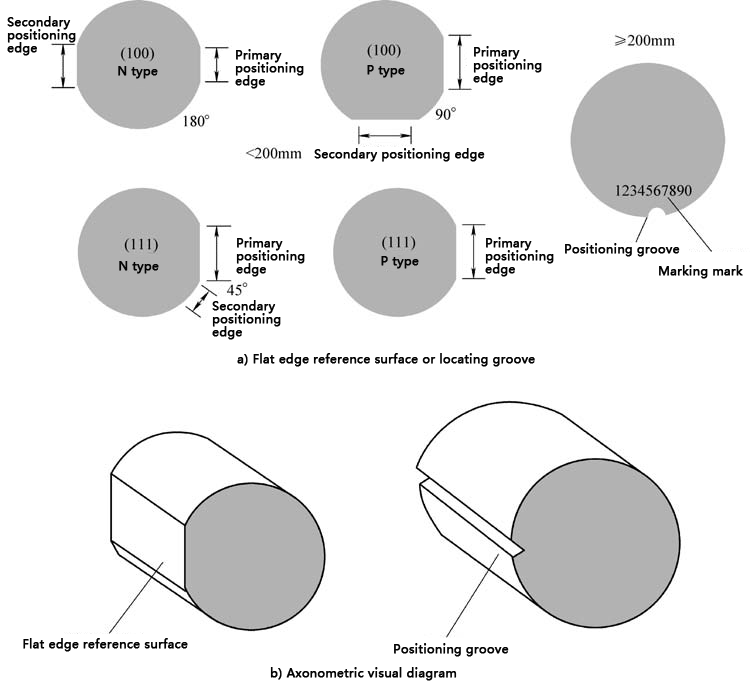

O laminador ten a función de moer a superficie de referencia do bordo plano ou a ranura de posicionamento da varilla de cristal único de silicio, é dicir, realizar probas direccionais na varilla de cristal único co diámetro necesario. No mesmo equipo de laminación, a superficie de referencia do bordo plano ou a ranura de posicionamento da varilla de cristal único está rectificada. Xeralmente, as varillas de cristal único cun diámetro inferior a 200 mm usan superficies de referencia de bordo plana, e as varillas de cristal único cun diámetro de 200 mm ou superior usan ranuras de posicionamento. Tamén se poden fabricar varas de cristal único cun diámetro de 200 mm con superficies de referencia planas segundo sexa necesario. O obxectivo da superficie de referencia de orientación de varas de cristal único é satisfacer as necesidades de operación de posicionamento automatizado dos equipos de proceso na fabricación de circuítos integrados; para indicar a orientación do cristal e o tipo de condutividade da oblea de silicio, etc., para facilitar a xestión da produción; o bordo de posicionamento principal ou suco de posicionamento é perpendicular á dirección <110>. Durante o proceso de envasado de chips, o proceso de cortado en dados pode provocar a escisión natural da oblea e o posicionamento tamén pode evitar a xeración de fragmentos.

Os principais propósitos do proceso de redondeo inclúen: Mellorar a calidade da superficie: o redondeo pode eliminar rebabas e irregularidades na superficie das obleas de silicio e mellorar a suavidade da superficie das obleas de silicio, o que é moi importante para os procesos posteriores de fotolitografía e gravado. Redución da tensión: Pódese xerar tensión durante o corte e procesamento de obleas de silicio. O redondeo pode axudar a liberar estes esforzos e evitar que as obleas de silicio se rompan nos procesos posteriores. Mellora da resistencia mecánica das obleas de silicio: durante o proceso de redondeo, os bordos das obleas de silicio serán máis suaves, o que axuda a mellorar a resistencia mecánica das obleas de silicio e reducir os danos durante o transporte e o uso. Garantir a precisión dimensional: ao redondear, pódese garantir a precisión dimensional das obleas de silicio, o que é fundamental para a fabricación de dispositivos semicondutores. Mellora das propiedades eléctricas das obleas de silicio: o procesamento de bordos das obleas de silicio ten unha influencia importante nas súas propiedades eléctricas. O redondeo pode mellorar as propiedades eléctricas das obleas de silicio, como a redución da corrente de fuga. Estética: os bordos das obleas de silicio son máis suaves e fermosos despois do redondeo, o que tamén é necesario para certos escenarios de aplicación.

Hora de publicación: 30-Xul-2024